Biến tần KOC550 – Giải pháp lắp đặt hệ thống Máy cắt tấm laser chính xác cao

Trong bối cảnh công nghiệp hóa và tự động hóa ngày càng phát triển, việc ứng dụng các công nghệ tiên tiến để nâng cao hiệu suất và độ chính xác trong sản xuất trở nên cực kỳ quan trọng. Máy cắt tấm laser chính xác cao là một trong những thiết bị tiên tiến, mang lại nhiều lợi ích vượt trội trong việc gia công kim loại và các vật liệu khác. Bài viết này sẽ giới thiệu về cấu tạo, nguyên lý hoạt động và giải pháp lắp đặt hệ thống máy cắt tấm laser chính xác cao, đồng thời phân tích những lợi ích mà nó mang lại.

1.Tổng quan về máy cắt tấm laser độ chính xác:

1.1. Khái niệm:

Máy cắt tấm laser sử dụng tia laser để tạo ra một chùm tia có mật độ năng lượng cao. Chùm tia này được tập trung và điều chỉnh thông qua hệ thống đường quang trước khi chiếu lên bề mặt của vật liệu được gia công. Khi chùm tia laser chiếu vào bề mặt, nó tạo ra nhiệt độ cao đủ để làm cho vật liệu nóng chảy hoặc bay hơi.

Cùng lúc đó, một luồng khí áp suất cao được đẩy qua chùm tia laser, giúp thổi bay các phần của vật liệu nóng chảy hoặc bay hơi ra khỏi vùng cắt. Quá trình này cho phép máy cắt mặt phẳng laser cắt và gia công các vật liệu kim loại và phi kim loại một cách chính xác và nhanh chóng, mà không cần sử dụng các công cụ cơ khí truyền thống.

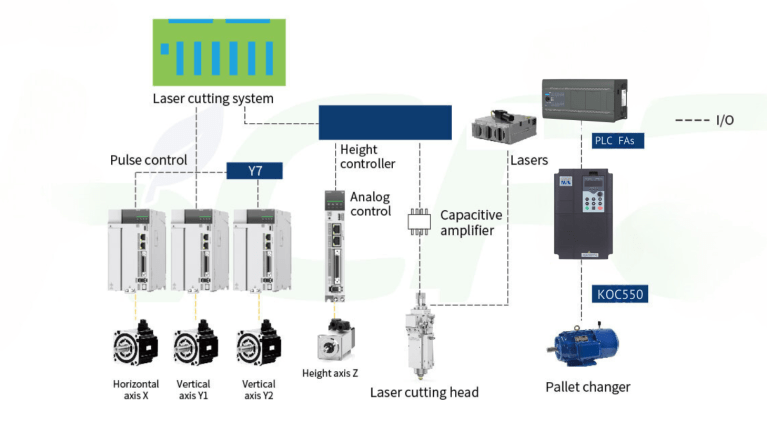

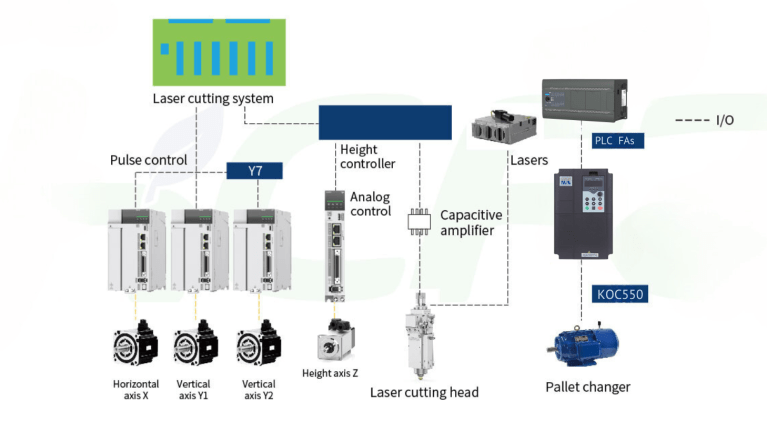

1.2.Cấu Tạo:

- Bộ điều khiển cắt laser

- 4 Trục sử dụng hệ động cơ-driver servo

- Laser và bộ điều khiển công suất Laser

- Hệ động cơ – biến tần để cấp phôi

- PLC điều khiển hoạt động biến tần

1.3.Nguyên Lý Hoạt Động:

- Bộ điều khiển cắt laser: Hoạt động như một máy CNC, truyền các thông tin vị trí và tốc độ cho các driver servo, đồng thời điều khiển phát công suất cho đầu laser.

- Trục servo X, Y1: Định vị vị trí cắt thô trên mặt phẳng phôi.

- Trục Y2: Điều khiển vị trí cắt tinh cho laser.

- Trục Z: Điều khiển độ cao của laser cắt, quản lý trạng thái cắt, nghỉ và về gốc cho máy.

- Hệ động cơ biến tần: Cung cấp động lực cho hệ cấp phôi.

-

PLC: Liên kết với máy cắt laser, điều khiển biến tần cấp điện cho động cơ để cấp phôi cho máy.

2. Giải pháp:

2.1.Giải pháp sử dụng xung:

- Bộ điều khiển tiếp nhận mã nguồn hình khắc, tính toán nội suy và chạy tuần tự logic.

- Nó gửi tín hiệu xung đến driver servo, chứa thông tin về vị trí, tốc độ và hướng động cơ.

- Bộ điều khiển cũng gửi dữ liệu trục Z và công suất laser đến bộ phát laser.

- Tín hiệu vị trí truyền theo dạng analog đến driver điều khiển độ cao, cùng tín hiệu khuếch đại công suất laser.

- PLC giao tiếp với bộ laser qua chân IO để xác định thời điểm cấp phôi.

- Nó phát tín hiệu tần số và lệnh bật/tắt biến tần qua analog, digital hoặc truyền thông.

- Biến tần nhận lệnh và cung cấp điện để động cơ hoạt động theo yêu cầu.

2.2.Giải pháp sử dụng truyền thông EtherCAT:

Mã nguồn gia công: Hoạt động tương tự với giải pháp sử dụng xung.

Truyền thông: Thay vì phát xung và tín hiệu analog, giải pháp truyền thông sử dụng một cáp chung và giao tiếp với các driver servo bằng giao thức EtherCAT.

PLC: Giao tiếp với biến tần qua giao thức Modbus, thông tin truyền xuống vẫn là tần số và lệnh chạy, dừng.

3. Thông tin các thiết bị:

4. Lợi ích khi sử dụng giải pháp

- Tốc độ cao, độ chính xác cao: Với encoder quang 23 bit, động cơ có tốc độ góc danh định lên đến 4000 rpm, dễ dàng đạt tới tốc độ dài 120 m/min.

- Phản hồi nhanh: Vòng điều khiển có thời gian trễ chỉ 62.5 us, băng thông vòng tốc độ 3.5 KHZ, vòng vị trí thời gian trễ < 1 ms.

- Quán tính cao, mômen lớn: Động cơ MG series X6, được so sánh với servo Yaskawa, nhận ra sự kết hợp hoàn hảo giữa quán tính cao và mô-men xoắn cao.

- Tích hợp linh hoạt: Tích hợp với nhiều bộ điều khiển cắt laser như của Fiendess, Weihong, Beckoff, qua các giao thức như EtherCAT, M3, PROFINET.

- Khả năng chống nhiễu môi trường: Giúp hệ thống hoạt động ổn định trong môi trường khắc nghiệt có nhiều loại nhiễu điện từ và quang học.

Thông tin liên hệ:

CÔNG TY TNHH KỸ THUẬT VÔ CỰC

FANPAGE: KỸ THUẬT VC

YOUTUBE: Công ty TNHH Kỹ thuật Vô cực

HOTLINE: 098.554.0011

EMAIL: giaiphapkythuatvc@gmail.com

Địa chỉ: Trụ sở: Lô B19 Yên Xá – Thanh Trì – Hà Nội

Chi nhánh: 24B Đường Thới An 04 – P. Thới An – Q12 – TP.HCM